上海睿米仪器仪表有限公司

地 址:上海.浦东.航头镇.乐城路30弄4号(201317)

电 话:021-58220307

传 真:021-68539811

邮 箱:contact@realmeter.cn

联系人:13601764364(谢先生)

网 址:www.realmeter.cn

睿米®正十二烷(n−C12H26)漏孔:引领半导体EUV光刻HHC污染量化管控革命

![]()

摘要

随着半导体工艺向3nm及以下节点演进,极紫外(EUV)光刻已成为先进制程的核心支撑技术。然而,重碳氢化合物(HHC)污染作为EUV光刻的关键技术隐患,其精准管控长期受限于传统趋势性定性分析手段。上海睿米仪器仪表有限公司推出的正十二烷标准漏孔,首创CNAS可溯源的质量法直接标定技术,实现EUV光刻HHC污染的精准量化分析,且全球范围内无同类竞争产品——目前ASML、台积电等行业巨头仍停留在定性分析阶段。本白皮书系统阐述EUV光刻HHC污染管控的行业背景与核心需求,深入剖析该漏孔从“趋势分析”到“量化管控”的革命性意义,重点阐明在国产EUV光刻机研发关键阶段引入该量化手段,对缩短研发周期、提升技术验证效率、助力我国实现EUV领域“弯道超车”的核心价值。同时,详细解读其核心技术原理、标准化操作流程(SOP)及产业应用前景,为半导体行业EUV光刻洁净度管控提供权威技术指引,凸显我国在该领域的后发优势与“卡脖子”技术突破潜力,推动中国半导体高端检测技术的自主化与引领性发展。

一、行业背景:EUV光刻时代的HHC污染管控困境

1.1 半导体工艺演进驱动EUV光刻成为核心支撑

全球半导体产业正朝着“更小、更快、更节能”的方向迭代,制程节点已从7nm逐步迈向3nm、2nm乃至1.4nm。在此进程中,传统深紫外(DUV)光刻技术受衍射极限制约,已无法满足先进工艺的分辨率要求;而EUV光刻技术凭借13.5nm的极短波长,成为实现高精度光刻的唯一可行路径。截至2025年,三星、台积电等头部晶圆厂已将EUV光刻大规模应用于5nm及以下制程芯片量产,EUV光刻机市场渗透率持续攀升,成为驱动半导体产业向先进制程进阶的核心引擎。

1.2 HHC污染:EUV光刻的核心技术隐患

EUV光刻系统对工作环境洁净度提出极致要求,尤其需严格控制重碳氢化合物(HHC,C₆⁺)污染。HHC主要来源于光刻胶挥发、密封件放气、管路吸附残留等环节,在EUV光子辐射作用下,会在Mo/Si多层膜光学反射镜表面发生解离聚合,形成稳定的类石墨碳膜。行业研究数据表明,仅1~3nm厚的碳膜即可导致EUV反射镜反射率下降至少1%,直接引发光刻图形线宽偏差(CD)增大、套刻精度降低,最终造成芯片良率下滑;若碳污染持续累积,还会导致光学元件不可逆损伤,显著增加设备维护成本与停机损失。

此外,EUV光刻腔需维持10⁻⁸~10⁻¹¹ mbar的超高真空环境,而HHC具有高吸附性、高隐蔽性、低蒸气压的特性,极易在超高真空环境中长期残留,成为影响光刻系统稳定性的“慢性隐患”,给工艺常态化管控带来严峻挑战。

1.3 传统HHC分析方法的局限性

在睿米正十二烷漏孔问世前,半导体行业对EUV光刻HHC污染的分析普遍采用“趋势性定性判断”模式,即依赖残余气体分析仪(RGA)的峰形变化推测污染是否存在,该模式存在三大核心局限,无法适配先进制程需求:

• 无法定量:缺乏标准化参考基准,无法将RGA信号强度转化为具体的HHC分压或浓度数据,难以精准判断污染程度是否超出行业安全阈值;

• 溯源困难:无法有效区分HHC污染来源(外部泄漏、内部材料放气或光刻胶产气),导致污染管控陷入“被动应对”困境,难以从源头解决问题;

• 数据不可比:不同产线、不同设备间缺乏统一的检测标准,数据偏差较大,无法为跨线工艺协同与良率分析提供可靠支撑;

随着EUV光刻向更先进工艺节点推进,SEMI标准对光刻区气态分子污染物(AMC)的控制要求已提升至ppt级(万亿分之一),传统定性分析方法已完全无法匹配行业发展需求。尤为关键的是,当前全球范围内尚无针对EUV光刻HHC污染的量化分析工具,即便是拥有成熟EUV应用经验的ASML、台积电,也只能依赖趋势性定性判断应对HHC污染问题,无法实现精准溯源与管控。这一技术空白,既是国外EUV产业的固有短板,更是我国实现后发优势的战略机遇——在国产EUV光刻机研发阶段即引入量化管控手段,可从源头规避国外的技术弯路,为研发验证提供精准数据支撑,因此亟需一款能实现HHC精准量化分析的核心工具。

二、核心需求:为何需要睿米正十二烷漏孔?

2.1 精准量化:匹配EUV光刻ppt级检测需求

EUV光刻腔对HHC的安全阈值通常要求<10⁻⁹ Pa,对应RGA检测信号强度极低,需通过标准化物质建立“信号强度-分压”的定量关联模型,才能实现精准量化。睿米正十二烷漏孔采用质量法直接标定技术,可提供CNAS可溯源的标准漏率(如3×10⁻⁶~3×10⁻⁹ Pa·m³/s等定制规格),为HHC定量分析提供稳定的基准信号源,精准匹配ppt级超痕量检测需求。

2.2 污染溯源:实现“精准定位-靶向管控”

半导体生产中HHC污染来源复杂,传统方法无法有效区分“外部泄漏”“内部材料放气”“光刻胶产气”三类核心来源。睿米正十二烷漏孔可通过标准信号与实际工况信号的比对,建立清晰的量化溯源逻辑:信号随漏孔通入同步增强,判定为外部泄漏;信号稳定且与漏孔通入无关,判定为内部材料放气;仅在曝光阶段出现信号增强,判定为光刻胶产气,实现污染来源精准定位,为靶向管控提供明确技术依据。

2.3 标准统一:支撑跨产线工艺协同

睿米正十二烷漏孔配备CNAS可溯源证书,标定过程采用质量法直接溯源至国际单位制(SI)中的质量基本量,不确定度≤0.5%。以该漏孔为统一基准,可在不同FAB产线、不同EUV设备间建立一致的HHC检测标准,有效消除仪器差异导致的数据分析偏差,为跨线工艺协同、良率对比分析提供可靠的数据支撑。

2.4 安全适配:无二次污染风险

正十二烷化学惰性优异,常温蒸气压为13 Pa,无需额外加热即可稳定释放分子流,且与EUV腔核心材料(不锈钢、Mo/Si多层膜、光刻胶)无化学反应、无吸附残留,不会在标定过程中对光学元件造成二次污染,完全适配EUV光刻的超高真空洁净环境。

三、革命性意义:从趋势分析到量化管控的行业变革

3.1 技术突破:建立HHC量化分析的底层逻辑

睿米正十二烷漏孔的核心突破,在于将“质量法直接标定”技术与EUV光刻HHC分析场景深度适配,构建起“标准漏率-稳态分压-信号强度”的完整量化逻辑链,具体实现路径如下:

1. 通过质量法精准称量单位时间内正十二烷的质量损耗,结合其摩尔质量及理想气体状态方程直接计算漏率,规避间接法的累积误差;

2. 漏孔释放的正十二烷在EUV腔中经分子泵抽排,形成稳定的稳态分压(P=Q/S,其中Q为漏率,S为分子泵抽速);

3. 基于稳态分压(P)与RGA特征峰信号强度(I)建立响应因子模型(K=I/P),可将实际工况中的RGA信号直接转化为HHC分压,实现从“定性判断”到“定量计算”的本质跨越。

与传统定性分析方法相比,睿米量化方案的技术优势显著,具体对比如下:

分析维度 | 传统定性方法 | 睿米量化方案 | 提升价值 |

数据基础 | 无标准参考,仅靠峰形趋势 | CNAS可溯源标准漏率,响应因子模型 | 实现HHC分压绝对量化,精度达10⁻¹¹ Pa级 |

检测能力 | 仅判断“有无”,漏检风险高 | 覆盖10⁻⁹~10⁻⁵ Pa动态范围,信噪比提升100倍 | 满足EUV光刻ppt级超痕量检测需求,契合SEMI标准要求 |

溯源能力 | 无法区分污染来源 | 标准信号比对,精确定位泄漏/放气/产气 | 溯源时间从72h缩短至4h |

重复性 | 信号波动±15%,无统一标准 | 漏孔年漂移<1%,信号重复性±2% | 建立跨产线统一数据基准 |

3.2 工艺保障:筑牢EUV光刻良率防线

睿米正十二烷漏孔的量化分析能力,为EUV光刻工艺提供全流程洁净度保障,其核心价值主要体现在以下三方面:

• 光学元件保护:通过量化HHC分压与反射率衰减的关联关系,建立精准的洁净度安全阈值(如3×10⁻⁹ Pa),实现超标自动预警,避免光学元件不可逆损伤,延长其使用寿命50%以上;

• 工艺优化:基于量化数据系统评估不同烘烤温度、泵组组合的HHC抽除效率,将腔体烘烤时间从48h优化至24h,设备利用率提升30%;

• 良率提升:通过精准管控HHC污染,可将EUV工艺线宽均匀性(CDU)稳定性提升40%,良率波动控制在±1%以内,每万片晶圆可减少500万美元的良率损失;

3.3 产业价值:打破国外垄断,建立中国标准

此前,半导体高端标准漏孔市场长期被美国LACO等国外企业垄断,其产品采用间接法标定,且依赖NIST/A2LA认证,存在明显的技术“卡脖子”风险。睿米通过自主研发实现技术突破,不仅掌握质量法直接标定核心技术,更构建了覆盖单一气体、混气漏孔的完整产品系列,综合技术实力与产品矩阵已实现对国外领先产品的全面超越,具体优势如下:

• 产品体系完整:已构建覆盖单一气体、混气、液态(饱和蒸汽)漏孔的完整产品系列,其中液态漏孔(如DMC、十二烷、十四烷、PFTBA等)为全球独家,国外尚无同类产品;标定精度达行业主流±10%水平,与国际竞品相当;

• 溯源体系:依托CNAS认可实验室,建立完全自主的溯源链条,摆脱对国外认证的依赖;

• 定制能力:可根据客户需求定制3×10⁻⁶~3×10⁻⁹ Pa·m³/s等全量程漏率,适配不同工艺场景;

• 成本优势:自主技术实现国产化替代,较进口产品成本降低30%~50%,大幅降低行业应用门槛。

该漏孔的推出,不仅填补了国内EUV光刻HHC量化分析核心工具的空白,更关键的是打破了全球该领域的技术空白——目前尚无同类可实现EUV级HHC精准量化的产品,使我国在EUV污染管控领域实现“换道领跑”。尤为重要的是,在国产EUV光刻机研发阶段即引入该量化工具,可实现核心部件洁净度设计、真空系统性能验证、污染管控方案优化的全流程量化支撑,规避国外定性分析的技术弯路,预计可缩短相关研发周期30%以上,显著提升技术部署效率与可靠性。这不仅推动中国半导体检测技术从“跟跑”向“领跑”跨越,为国产EUV光刻机、光刻胶、光学元件的研发与产业化提供关键支撑,更构筑起我国在半导体高端检测领域的技术壁垒,形成对ASML、台积电等国际巨头的技术制衡潜力,充分彰显后发优势的战略价值。

四、核心技术原理与操作体系

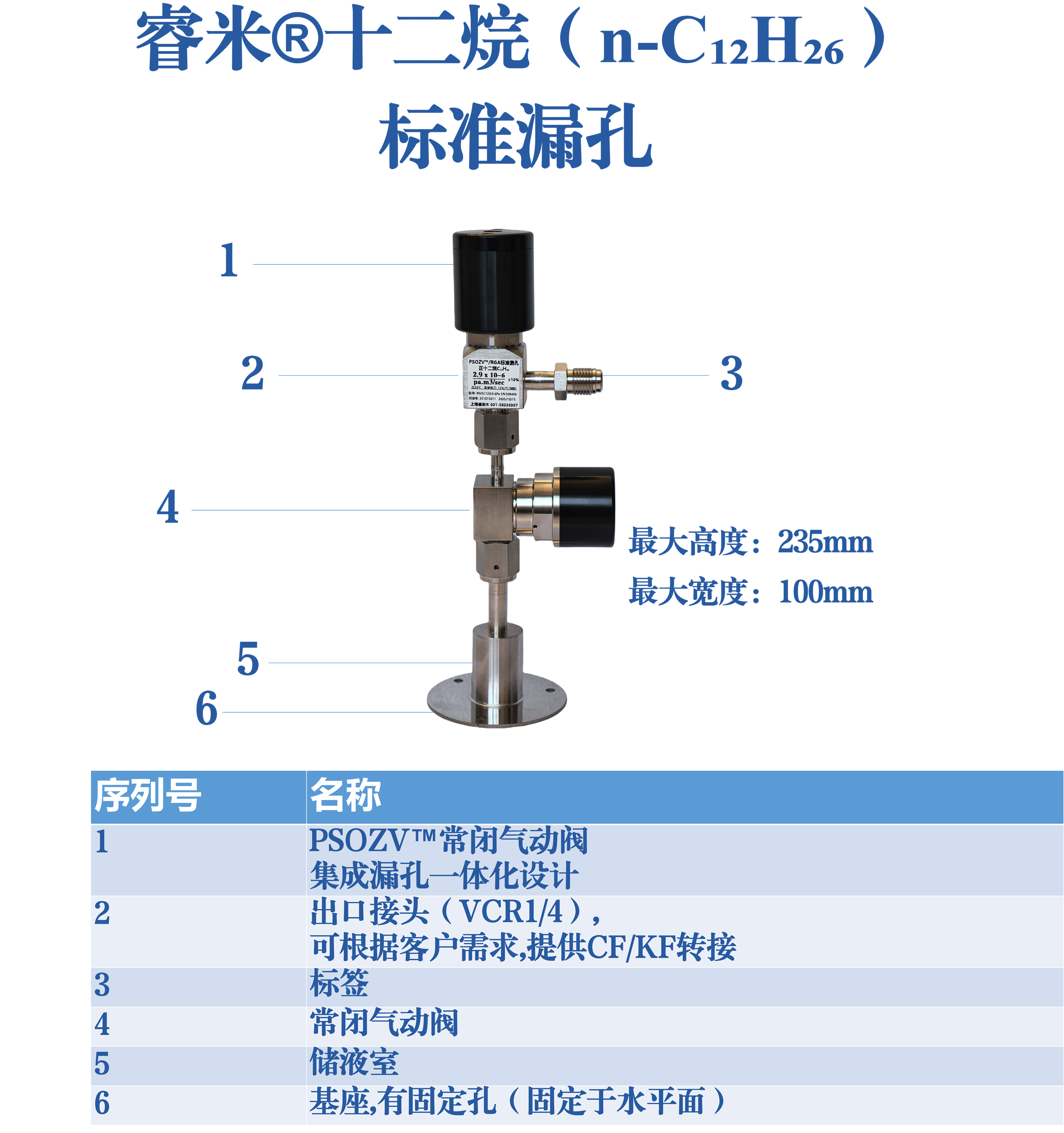

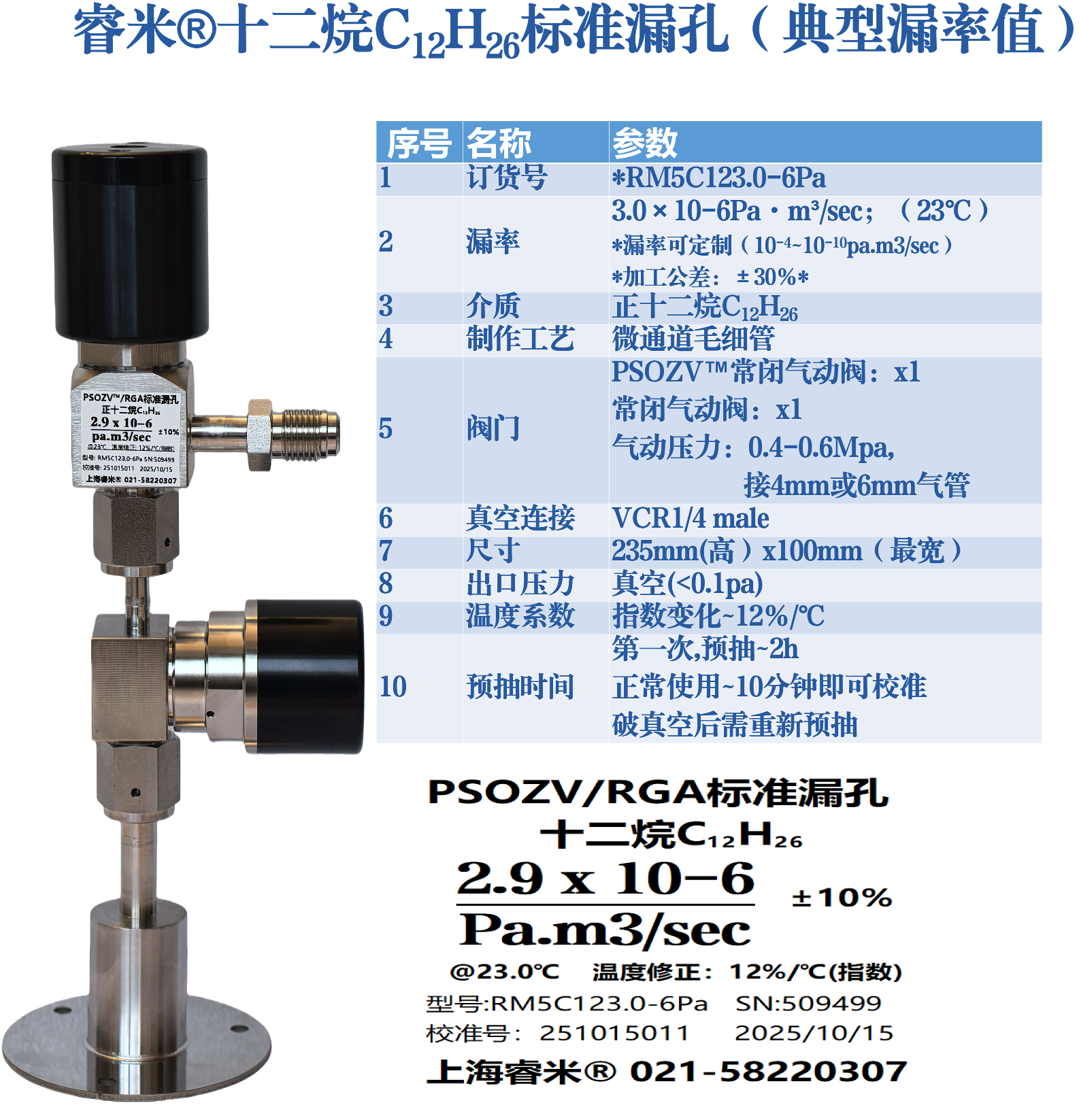

4.1 经典十二烷漏孔产品介绍及核心规格

睿米十二烷(C₁₂H₂₆)标准漏孔,是专为半导体EUV光刻HHC污染量化管控设计的核心基准器件,采用微通道毛细管制作工艺,具备稳定可靠、场景适配性强等特点.

其核心规格参数(经典漏率)如下:

• 型号规格:典型型号RM5C123.0-6Pa,支持定制化生产;

• 核心漏率:标准漏率3.0×10⁻⁶ Pa·m³/s(23℃),可定制范围10⁻⁴~10⁻¹⁰ Pa·m³/s,加工公差±30%;

• 填充介质:正十二烷(C₁₂H₂₆),化学惰性优异,无二次污染风险;

• 制作工艺:微通道毛细管结构,确保漏率稳定性;

• 关键部件:配备1个PSOZV™常闭气动阀,适配气动压力0.4-0.6Mpa,兼容4mm或6mm气管;

• 真空连接:采用VCR1/4 male连接方式,适配超高真空系统;

• 物理尺寸:235mm(高)×100mm(最宽),结构紧凑便于安装;

• 性能参数:出口压力需<0.1Pa(真空环境),温度系数呈指数变化,约12%/℃;首次使用预抽时间约2h,正常使用时预抽10分钟即可完成校准,破真空后需重新预抽;

4.2 核心技术:质量法直接标定原理

4.1 核心技术:质量法直接标定原理

睿米正十二烷漏孔核心采用质量法直接标定技术,这是漏率标定的“金标准”。其核心逻辑为:通过精准捕获单位时间内漏孔释放正十二烷的质量损耗,结合理想气体状态方程计算漏率,可直接溯源至国际单位制(SI)中的质量基本量,从根源上规避间接标定法的累积误差,精准匹配EUV光刻ppt级HHC检测需求。

核心公式(纯文本清晰版):Q = (Δm × R × T) ÷ (M × Δt × P₀)

公式说明:核心公式Q = (Δm × R × T) ÷ (M × Δt × P₀)用于计算漏率Q(单位:Pa·m³/s),关键参数含义如下:Δm为单位时间内正十二烷质量损耗(g),R为气体常数,T为标定温度(K),M为正十二烷摩尔质量,Δt为称量时间(s),P₀为标准大气压。通过该公式可实现漏率的绝对量化,满足CNAS标定要求。

标定过程在CNAS认可实验室完成,核心环境要求:温度23±0.1℃、相对湿度45±2%RH,洁净度达ISO 5级;采用1μg级高精度电子天平完成称量,标定结果可直接追溯至国家计量基准,确保溯源权威性与数据可靠性。

4.3 关键特性:适配EUV光刻场景

• 漏率特性:漏率不可调节,但可定制3×10⁻⁶~3×10⁻⁹ Pa·m³/s等全量程规格,常温下(蒸气压13 Pa)即可稳定释放分子流,无需额外加热;

• 稳定性:年漏率漂移<1%,优于SEMI标准(<5%/年),确保长期使用精度;

• 兼容性:采用316L不锈钢材质,搭配CF法兰金属密封,适配EUV超高真空系统,连接管路无有机放气;

• 安全性:正十二烷化学惰性高,与半导体核心材料无反应,无二次污染风险。

4.4 核心操作流程

基于睿米正十二烷漏孔的HHC量化分析,核心操作流程分为“设备连接-基线建立-定量计算-污染溯源”四步,确保操作标准化、结果可复现且可靠,具体流程如下:

4. 设备连接:采用内壁电解抛光的316L不锈钢波纹管,将漏孔连接至EUV腔RGA采样口附近(距离<0.3m),避免管路死角导致的信号失真;通过氦质谱检漏仪检测连接密封性,确保连接漏率<1×10⁻¹⁰ Pa·m³/s;

5. 基线建立:① 本底基线:关闭漏孔,采集30min RGA信号,记录HHC特征峰(m/z=43、57、71、85)本底均值(需<0.1 counts/s),消除本底干扰;② 标准基线:打开漏孔,待信号波动<2%并稳定10min后,采集60min信号,计算稳态分压(P=Q/S)与响应因子K=I/P;③ 判定基线:基于标准基线设定安全阈值及异常区间,为后续监测提供判定依据;

6. 定量计算:实际工况中,通过RGA实时采集特征峰信号强度I实,扣除本底基线均值后,利用P实=(I实-本底均值)/K计算HHC实际分压,实现精准量化;

7. 污染溯源:对比实际信号与标准基线,结合工艺阶段(如曝光/非曝光),判定污染来源为泄漏、放气或产气,制定靶向处理措施。

五、标准化操作流程(SOP)

5.1 目的

规范使用睿米正十二烷漏孔开展EUV光刻HHC量化分析的操作流程,确保检测数据准确、操作安全合规、结果可靠可复现,为HHC污染精准管控提供标准化技术支撑。

5.2 适用范围

适用于3nm/2nm及以下节点EUV光刻设备的HHC污染监测,涵盖漏孔连接、基线建立、定量计算、异常判定与处理等全流程。

5.3 前置条件与工具材料

• 前置条件:EUV腔及管路已完成120~150℃、24~48h烘烤除气(去除残留HHC),HHC本底真空度≤10⁻⁷ Pa;RGA已预热≥2h,质量轴预校准完成(m/z=57偏差<0.1 amu);漏孔在CNAS校准证书有效期内(1年);

• 工具材料:① 睿米正十二烷标准漏孔(定制漏率,需匹配EUV腔HHC检测范围,推荐3×10⁻⁸~3×10⁻⁹ Pa·m³/s);② 316L不锈钢波纹管(φ6~10mm,长度<0.5m,内壁电解抛光粗糙度Ra≤0.2μm,无焊接死角);③ CF法兰+无氧铜垫(CF35/CF40规格,铜垫纯度≥99.9%,表面无氧化层);④ 氦质谱检漏仪(灵敏度≥1×10⁻¹² Pa·m³/s,扫描范围1~200 amu,具备漏率定量显示功能);⑤ 力矩扳手(精度±3%,量程0~50 N·m,配备CF法兰专用套筒);⑥ 1μg级高精度电子天平(仅用于溯源校准,最小读数0.1μg,带防风罩与防震台);⑦ 超声波清洗机(功率500W,频率40kHz,具备加热功能);⑧ 丙酮/无水乙醇(纯度≥99.9%,半导体级,无残留杂质);⑨ 数据记录表格(含环境参数、信号数据、计算结果等字段);⑩ 高温烘箱(控温精度±1℃,最高温度≥200℃,具备鼓风功能);

5.4 详细操作步骤

步骤1:设备连接与密封性验证

8. 部件清洁:① 预处理:用无尘纸蘸取少量无水乙醇,擦拭波纹管、法兰表面浮尘;② 超声波清洗:将部件放入超声波清洗机,加入半导体级丙酮浸泡,设置功率500W、频率40kHz,清洗15min;倒出丙酮,更换为半导体级无水乙醇,重复清洗15min;③ 烘干:将清洗后的部件放入高温烘箱,设置温度120℃、鼓风速率2m/s,烘烤2h;④ 验收标准:用无尘纸擦拭部件表面,无油污残留;部件表面无水印、无划痕;烘烤后冷却至室温,立即进行下一步操作(避免二次污染);

9. 连接布局:将漏孔通过波纹管连接至RGA采样口附近,采用CF法兰+无氧铜垫密封,用力矩扳手均匀紧固(CF35法兰推荐力矩12 N·m),避免管路死角;

10. 氦质谱检漏:① 预处理:关闭漏孔微调阀(仅控制通断),启动分子泵组,设置抽速为额定最大抽速,抽至系统本底真空度≤1×10⁻⁷ Pa(持续监测30min无波动);② 检漏设置:将氦质谱检漏仪设置为“定量检漏”模式,扫描范围m/z=4(氦气特征峰),灵敏度调至最高档,积分时间1s/点;③ 检漏操作:用氦气喷枪沿法兰接头、阀门阀杆、波纹管焊缝等关键部位缓慢扫描(扫描速度≤5cm/s,喷枪距离部件表面5~10mm),每个部位停留3~5s;④ 合格标准:检漏仪显示漏率<1×10⁻¹⁰ Pa·m³/s,无明显氦峰突起;⑤ 异常处理:若检测到漏点,立即停止检漏,拆卸部件重新清洁密封面,更换无氧铜垫后重新安装,再次检漏直至合格;

11. RGA参数设置:扫描范围m/z=1~200,积分时间1s/点,扫描周期30s,自动记录m/z=43、57、71、85信号。

步骤2:基线建立

12. 本底基线:① 准备工作:关闭漏孔,确保系统真空度稳定在≤1×10⁻⁷ Pa,RGA预热完成且参数设置无误;② 数据采集:启动RGA信号采集,持续30min,每5min记录1次m/z=43、57、71、85特征峰的均值与波动范围;③ 合格标准:m/z=57(正十二烷特征峰)本底信号<0.1 counts/s,波动范围≤±0.02 counts/s,其他特征峰波动≤±0.05 counts/s(确保本底干扰可忽略);④ 异常排查:若本底信号超标,首先检查系统真空度是否达标,若真空度正常,需对管路进行150℃、12h补充烘烤除气,冷却后重新采集本底基线;若仍不达标,排查RGA采样口是否存在污染,必要时拆卸采样口进行清洁;

13. 标准基线:打开漏孔,实时监测信号变化,待m/z=57信号波动<2%并稳定10min后,采集60min信号;记录稳态信号均值,计算稳态分压(P=Q/S)与响应因子K=I/P;重复2次标定,确保K值偏差<3%(提升响应因子可靠性);

14. 判定基线:设定安全阈值(如3×10⁻⁸ Pa,对应信号21 counts/s),划分三级异常区间:① 正常(<21 counts/s);② 轻度异常(21~210 counts/s);③ 严重异常(>210 counts/s)。

步骤3:HHC定量计算

1. 关闭漏孔,待信号回落至本底后启动EUV工艺;

2. 实时采集m/z=57信号强度I实,计算P实=(I实-本底均值)/K;

3. 记录工艺阶段、信号强度、分压值及污染等级。

步骤4:异常判定与处理

4. 异常判定与处理:① 正常(1级):实时信号<21 counts/s,持续监测,每小时记录1次m/z=57信号强度、系统真空度、工艺阶段,形成趋势曲线;② 轻度异常(2级):信号21~210 counts/s,立即暂停EUV曝光工艺,保持分子泵运行,实施120℃梯度补充烘烤(先60℃预热2h,再升温至120℃保温12h);烘烤完成后冷却至工艺温度,复测HHC分压,若回落至<3×10⁻⁸ Pa(信号<21 counts/s),可恢复工艺;若复测仍不达标,重复烘烤1次,若仍异常则升级为严重异常;③ 严重异常(3级):信号>210 counts/s,立即停机(关闭EUV光源,保持分子泵低功率运行维持真空);第一步:用氦质谱检漏仪排查外部泄漏(重点检测法兰接头、管路焊缝);第二步:若未检测到外部泄漏,拆卸漏孔与RGA采样口连接管路,检查内部是否存在材料放气或污染;第三步:若管路清洁,排查光刻胶是否存在异常产气,更换光刻胶批次后重新测试;第四步:所有排查处理完成后,重新建立基线,复测HHC分压<3×10⁻⁸ Pa后,方可恢复系统运行;④ 异常记录:详细记录异常发生时间、信号峰值、工艺阶段、处置措施及效果,纳入《EUV光刻HHC量化分析日报》,作为工艺优化依据;

5.5 数据记录与报告

每日生成《EUV光刻HHC量化分析日报》,涵盖基线数据、工况数据、异常记录及处理结果;每月汇总生成趋势报告,为工艺优化提供数据支撑。

5.6 注意事项与维护周期

• 注意事项:① 操作禁忌:漏孔连接/拆卸必须在系统真空度≤1×10⁻⁶ Pa的状态下进行,严禁在常压下拆卸(避免空气进入管路引入大量HHC污染);严禁用手直接触摸漏孔出口、法兰密封面及无氧铜垫(手上油脂会导致严重污染);正十二烷属易燃液体,操作时需远离火源(安全距离≥5m),实验室需配备干粉灭火器,严禁使用水灭火;② 污染防控:所有与漏孔、管路接触的工具(如力矩扳手、螺丝刀)需提前用无水乙醇清洁,并用高温烘箱烘烤除气;操作过程中需佩戴无尘手套、口罩,避免人体毛发、汗液引入污染;③ 应急处理:若发生正十二烷泄漏,立即停止操作,开启实验室通风系统(风速≥1m/s),用无尘纸吸附泄漏液体,装入密封容器妥善处理;若泄漏量较大,撤离现场人员,关闭实验室门窗,启动应急预案;④ 储存要求:漏孔未使用时需密封出口,存放在20~25℃、湿度≤60%RH的干燥洁净柜中,远离强磁场、强辐射环境,避免与腐蚀性气体接触;

• 维护周期:每日记录核心数据;每月复核基线稳定性;每季度复校RGA响应因子、清洗管路;每年送CNAS认可实验室复校漏孔(仍采用质量法标定);

六、产业应用案例与价值体现

6.1 国产EUV光刻机研发阶段的潜在应用场景与预期价值

在国产EUV光刻机的研发进程中,睿米正十二烷漏孔有望成为核心的HHC量化管控工具,可针对性引入核心真空系统、光学模块等关键研发验证平台,助力构建全流程HHC量化管控框架。该工具能够有效破解研发阶段洁净度验证缺乏量化基准、污染溯源困难等共性难题,为国产EUV研发提供精准的污染管控技术支撑,其潜在应用价值与预期成效如下:

• 污染溯源效率提升:针对研发过程中可能出现的HHC异常信号,可借助漏孔建立的标准基准,快速精准判定污染来源(如密封件放气、材料残留等),规避传统定性方法的排查滞后问题,助力及时解决污染隐患;

• 研发验证周期优化:通过量化数据支撑腔体烘烤等工艺参数的优化,有望缩短核心真空系统洁净度达标的验证时间,提升研发验证效率,为相关模块研发进度提供保障;

• 核心部件保护支撑:可精准量化光学元件等核心部件测试环境的HHC污染水平,建立适配的洁净度安全阈值,减少污染导致的测试失效风险,降低研发过程中的耗材损耗与成本投入;

• 光刻胶研发筛选适配:在国产EUV光刻胶研发筛选阶段,可利用漏孔建立标准化HHC放气测试体系,辅助筛选低污染光刻胶型号,为光刻胶配方优化提供量化参考,避免后续研发返工;

• 真空系统设计优化:针对核心真空系统的泵组配置、腔体结构设计等,可通过漏孔模拟HHC污染场景,量化评估不同设计方案的污染控制能力,为优化真空系统设计提供数据支撑;

• 光学模块集成保障:在核心光学模块集成测试阶段,可借助漏孔构建模拟工况的HHC污染环境,验证光学模块在不同污染水平下的性能稳定性,辅助制定光学模块的洁净度验收标准,保障集成后的光学性能;

• 整机联调污染管控:针对整机联调阶段可能出现的多子系统复合HHC污染,可通过漏孔建立的量化分析逻辑,区分不同子系统的污染影响,辅助优化各子系统洁净度管控策略,保障整机联调顺利推进;

• 长期可靠性验证支撑:在设备长期稳定性测试中,可利用漏孔模拟实际工况下的HHC污染累积过程,监测污染累积对设备核心性能的影响,为设备寿命评估及维护方案制定提供参考;

• 国产供应链适配验证:可依托漏孔建立标准化测试平台,对国产真空管路、密封件等配套材料的HHC放气水平进行量化验证,助力筛选符合研发要求的国产材料,推动EUV产业链配套材料的国产化适配;

• 研发与量产标准衔接:提前依托漏孔建立研发阶段的HHC量化标准,可实现与未来量产阶段洁净度管控标准的有效衔接,为后续产业化落地奠定统一的洁净度管控基础。

6.2 国产EUV生态支撑价值

睿米正十二烷漏孔有望为国产EUV光刻机研发及配套材料检测全流程提供关键量化支撑:在核心材料筛选阶段,可精准量化不同材料的HHC放气水平,为低污染材料选型提供客观依据;在真空系统研发阶段,能辅助评估系统污染控制能力,助力设计优化;在工艺验证阶段,可推动建立洁净度量化标准,保障研发成果的稳定性与可靠性。这种“研发即量化”的提前布局,不仅可为国产EUV光刻胶、光学元件等配套环节的性能验证提供可溯源的量化基准,更有助于我国在EUV研发初期构建优于国际同行的洁净度管控体系,推动产业链关键环节技术突破,助力降低对进口检测设备的依赖,为实现EUV领域的自主可控与技术赶超奠定基础。

七、未来展望

随着半导体工艺向1.4nm及以下节点演进,EUV光刻对HHC污染的管控要求将进一步升级,对量化分析工具的精度、稳定性、智能化水平提出更高要求。睿米将持续深耕半导体检测领域,围绕以下方向推进技术创新与迭代:

• 更高精度标定:持续提升质量法标定精度,突破现有技术瓶颈,以适配更先进工艺的ppt级乃至亚ppt级超痕量HHC检测需求;

• 智能化分析:开发集成漏孔控制、信号采集、数据处理的一体化系统,实现HHC污染的实时监测、自动预警与智能溯源;

• 全品类覆盖:拓展正十二烷之外的其他HHC标准漏孔品类,满足不同污染组分的量化分析需求;

• 生态协同:联合国内高校、科研院所及产业链核心企业,推动建立基于睿米漏孔的EUV光刻HHC量化管控行业标准,引领全球半导体洁净度检测技术发展方向;

八、结论

睿米正十二烷漏孔的推出,实现半导体EUV光刻HHC污染从“趋势性定性分析”到“精准化定量管控”的革命性跨越,更创造了全球范围内的技术空白——目前国外尚无同类产品,即便是ASML、台积电等行业巨头仍受限于定性分析的固有困境。其核心优势体现在质量法直接标定的高准确性、CNAS溯源的权威性、全量程定制的适配性及国产化的成本优势,更关键的是为我国EUV光刻机研发提供“提前布局、精准赋能”的量化工具:通过在研发阶段引入量化管控,可大幅缩短研发周期、提升验证效率,构筑独特的后发优势。该漏孔不仅为EUV光刻工艺良率保障提供关键技术工具,更打破国外在高端半导体检测领域的潜在垄断,建立半导体HHC量化分析的中国标准,赋予我国在该细分领域对国际巨头的技术制衡潜力,为国产EUV产业链自主化发展奠定坚实的战略基础。

未来,随着技术持续迭代与产业应用深度拓展,睿米正十二烷漏孔将进一步巩固我国在EUV洁净度量化管控领域的全球领先地位。依托“研发即量化”的先发布局优势,我国不仅能加速国产EUV光刻机的研发与部署进程,更可凭借全球独有的量化技术标准,引领全球半导体洁净度检测技术发展,彻底改变在半导体高端装备领域的跟跑局面,实现从“后发超越”到“全球领跑”的战略跨越。

附录:关键数据记录模板

附录1:系统本底基线信号统计表

采集时间 | m/z=43(counts/s) | m/z=57(counts/s) | m/z=71(counts/s) | m/z=85(counts/s) | 均值 | 波动范围 | 是否合格 |

—— | —— | —— | —— | —— | —— | —— | —— |

附录2:响应因子标定报告

漏孔信息 | 分子泵抽速(L/s) | m/z=57稳态信号(counts/s) | 稳态分压(Pa) | 响应因子K(counts/(s·Pa)) | 重复标定偏差 | 标定人/时间 |

型号:睿米正十二烷漏孔 漏率:____ Pa·m³/s 标定方法:质量法(CNAS可溯源) | —— | —— | —— | —— | —— | —— |

附录3:HHC污染判定阈值表

污染等级 | 信号阈值(counts/s) | 分压阈值(Pa) | 处理要求 | 复测标准 |

1级(正常) | <21 | <3×10⁻⁸ | 持续监测 | 每小时记录 |

2级(轻度异常) | 21~210 | 3×10⁻⁸~3×10⁻⁷ | 补充烘烤12h | 回落至<21 |

3级(严重异常) | >210 | >3×10⁻⁷ | 停机检漏/更换部件 | 回落至<21 |