RGA校准概述:核心目标与挑战

残余气体分析仪(Residual Gas Analyzer, RGA)作为高真空和超高真空环境中进行气体成分定性与定量分析的关键设备,其测量结果的准确性与可靠性直接关系到科研探索的深度与工业生产的质量控制水平。RGA校准是确保其性能指标达到预期要求的基石。

核心校准目标

- 确保定量分析准确性:建立仪器响应信号与真实气体分压之间的精确数学关系,实现从质谱图到气体浓度的定量转换

- 建立气体灵敏度数据库:确定各种气体灵敏度系数和特征裂解模式,为复杂气体环境分析提供基础

- 满足行业标准规范:符合MIL-STD-883等国际标准要求,确保测试流程和结果的可追溯性与合规性

例如,在半导体制造过程中,精确测量腔体内水蒸气(H₂O)、氧气(O₂)或碳氢化合物的含量对于控制薄膜生长质量、防止材料氧化至关重要。上海交通大学在暗物质探测实验PandaX中,为了精确测量超高纯氙中的氪杂质浓度(低至10⁻¹² mol/mol),建立了专门的RGA标定测量系统[155]。

RGA校准面临的主要挑战

尽管RGA校准的目标明确,但在实际操作中却面临着诸多技术挑战。这些挑战源于RGA仪器本身的物理特性、真空系统的复杂性以及被测气体的多样性。

技术复杂性挑战

- 多参数影响:灵敏度受压力、电压、灯丝等多参数影响,需建立复杂修正模型

- 矩阵效应:气体混合物中,不同组分相互干扰,影响测量准确性

- 反应性气体污染:氧气、水蒸气等反应性气体可能污染仪器,导致性能下降

稳定性挑战

- 时间稳定性问题:信号存在短期波动和长期漂移,需要定期重复校准

- 灯丝老化:随着使用时间增加,灯丝发射效率逐渐下降

- 电子倍增器衰减:长时间高增益工作下,倍增系数发生衰减

为了获得最高的测量精度,上海交通大学在PandaX实验中将RGA分析系统的真空度维持在10⁻⁹ Torr左右[155]。中国民用航空总局的行业标准中明确要求,在长时间的检测过程中,应在测试前后利用标准漏孔对仪器进行校准,以确保灵敏度的持续有效[161]。

RGA校准的核心内容

1. 灵敏度校准

灵敏度校准是RGA校准中最核心、最基本的内容,其目的是确定RGA对不同气体在不同质量数(m/z)上的响应能力,即建立离子流信号强度与气体分压之间的定量关系。

直接测量RGA对特定气体的灵敏度系数,通常以单位气体分压(如1 Torr)所产生的离子电流(安培)来表示。方法:通过标准漏孔向真空系统引入已知气体,利用公式 S_abs = I / P 计算灵敏度。

测量目标气体相对于参考气体(通常是氮气N₂)的灵敏度比。通过计算相对灵敏度因子 RSF = S_target / S_ref,建立相对灵敏度数据库,便于多气体环境下的快速定量分析。

RGA的灵敏度并非在整个质量数范围内保持恒定。通过引入一系列覆盖不同质量数的纯气体(如H₂、He、N₂、Ar、Kr、Xe),可以得到"灵敏度-质量数"校准曲线,覆盖范围通常为1-300 amu[169]。

2. 分辨率校准

分辨率是RGA区分两个相邻质量数离子的能力,是衡量其质量分析性能的核心指标。高性能RGA的分辨率可达优于0.5 amu[170]。

同位素分辨能力验证

通过引入含有特定同位素的化合物(如CCl₄或CH₂Br₂),观察RGA是否能清晰分辨同位素峰,并验证其丰度比是否与理论值相符。上海睿米提供的标准漏孔支持氪(Kr)和氙(Xe)等同位素气体,为进行此类高要求的验证提供了便利[157]。

3. 稳定性与线性度校准

包括基线稳定性测试和动态范围与线性响应校准,确保RGA在长时间工作或在不同环境条件下保持性能稳定,并验证其响应与气体浓度之间的比例关系。

RGA校准的主要基准物

标准气体

标准气体是RGA校准中最传统和基础的基准物,包括单一纯气体和混合标准气体。

(N₂:O₂:Ar)

标准气体的局限性

主要挑战在于如何精确、稳定地将已知量的气体引入到高真空系统中。过程需要高精度配气系统,操作繁琐,且在超高真空下引入极微量气体非常困难。

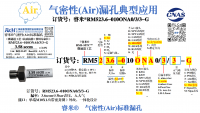

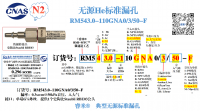

标准漏孔(核心技术突破)

标准漏孔是能够向真空系统提供稳定、已知、极小漏率的精密器件,是现代RGA校准的首选基准物。它通过一个精心设计的微通道或渗透膜,将高压侧的气体以恒定速率泄漏到低压侧。

标准漏孔的核心优势

- 精度极高:漏率经过国家计量机构严格校准,可溯源

- 稳定性好:漏率受温度、压力等环境因素影响极小,可长时间保持稳定

- 可原位校准:直接安装在真空腔体上,实现在线、原位校准

标准漏孔主要分为有源漏孔(带气室)和无源漏孔(外接气源)两大类。有源漏孔使用方便,无源漏孔灵活性高,可根据需要更换气体种类和压力。

RGA校准的主要方法及优势比较

RGA校准方法的选择取决于对校准精度的要求、可用设备、真空系统复杂性以及被测气体种类。主要方法包括标准漏孔法、气体注入法和电离规比较法。

| 校准方法 | 精度等级 | 操作复杂度 | 适用场景 | 主要优势 | 主要劣势 |

|---|---|---|---|---|---|

| 标准漏孔法 | 最高精度 | 中等 | 高精度定量分析、检漏仪校准 | 精度最高,可溯源;可原位校准;适用于超高真空 | 成本较高;灵活性相对较低 |

| 气体注入法 | 中等精度 | 高 | 模拟特定工艺环境、研发测试 | 灵活性高;可模拟复杂气体环境 | 对配气系统精度要求极高;操作繁琐 |

| 电离规比较法 | 粗略校准 | 低 | 现场快速检查、应急校准 | 操作简便;无需额外设备;快速 | 精度低;误差来源多;仅适用于粗略校准 |

上海睿米标准漏孔的技术突破与优势

上海睿米仪器仪表有限公司通过多项核心技术突破,成功解决了传统标准漏孔在精度、稳定性、耐用性和定制化方面的瓶颈,为RGA校准领域带来了革命性进展。

精密加工制造50nm到500μm孔径的微通道,实现极低漏率。全球第一个推出10⁻¹²乃至10⁻¹³量级标准漏孔的企业[158]。

基于气体物质属性和微通道流导理论,精确模拟和预测不同条件下的漏率,加工公差可控制在±2%以内[159]。

死体积小于0.1μL,比传统阀门小3到4个数量级,几乎零气体损失[158],对于保护珍贵气体样品和实现自动化控制具有重大意义。

产品性能优势

环境适应性突破

传统标准漏孔通常被视为"精密易损件",而睿米产品具有暴力级的抗震抗摔能力、超强的耐压能力(可反复承受400Bar压力冲击),工作温度范围宽至-20℃到65℃[158],彻底改变了标准漏孔的使用限制。

睿米标准漏孔对RGA分析的革命性影响

液态介质标准漏孔的应用突破

传统上,RGA主要用于分析气态物质。睿米推出的漏率达到10⁻⁹ mbar·L/sec级别的液态介质标准漏孔,为高沸点、高粘度液体(如润滑油、液压油、电解液)的泄漏检测带来了突破。

通过独特的微通道设计,能够以可控速率将这些液体以分子束形式引入真空系统,填补了传统气体漏孔在液体泄漏检测领域的技术空白。这使得工程师能够首次在实验室条件下,精确模拟和定量评估关键液体系统的密封性能。

核心应用场景

- 新能源电池:检测动力电池包的密封性,防止电解液泄漏导致的安全事故

- 航空航天

- 精密机械:监控高端数控机床、机器人等设备的润滑和液压系统,实现预测性维护

气体介质标准漏孔的高精度应用

睿米推出的漏率达到10⁻¹² mbar·L/sec级别的气体介质标准漏孔,将RGA的校准精度推向了新的高度,为众多尖端科技领域的发展提供了关键支撑。

支持全气体类型与混合气体定制

睿米标准漏孔不仅漏率极低,而且支持几乎所有气体类型,包括各种惰性气体、反应性气体(如H₂, O₂, N₂)以及腐蚀性气体,并且可以根据用户需求提供精确的混合气体。这一特性使得RGA的校准能够最大程度地贴近实际工艺环境。

尖端领域应用

总结与展望

上海睿米仪器仪表有限公司通过其革命性的标准漏孔技术,不仅解决了RGA校准领域长期存在的技术瓶颈,更将整个行业的精度水平推向了新的高度。从10⁻⁹到10⁻¹²量级的跨越,不仅仅是数字上的进步,更是对精密测量理念的重新定义。

突破性进展总结

推动RGA校准进入E-12乃至E-13量级时代,使得RGA能够胜任对洁净度要求最苛刻的尖端科研和工业生产任务。

实现从"精密易损件"到"工业级耐用工具"的转变,适应工业现场的复杂环境,推动高精度真空测量技术的普及应用。

为新能源、半导体、航空航天等新兴行业的产品研发、工艺优化和质量控制提供强有力的测量手段,推动整个行业的技术进步和产业升级。

未来展望

随着新能源、半导体、航空航天等尖端领域的快速发展,对真空测量精度的要求将越来越高。睿米标准漏孔的技术突破,为这些领域的发展提供了强有力的测量保障。从"精密易损件"到"工业级耐用工具"的转变,不仅体现了技术进步,更预示着高精度真空测量技术将在更广泛的工业领域得到应用和普及,推动整个制造业向更高质量、更可靠的方向发展。