摘要(Executive Summary)

随着半导体工艺节点持续推进及光刻技术复杂度不断提升,真空系统中重有机污染物(Heavy Hydrocarbon, HHC)对工艺稳定性、设备一致性和产品良率的影响日益显著。

行业普遍认识到重烃污染的重要性,但长期以来,RGA 对高质量数区的分析缺乏统一、可量化的标准源支撑。

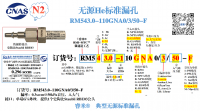

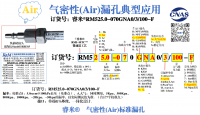

睿米推出的正十二烷(n-C₁₂H₂₆)标准漏孔,为半导体行业提供了一种工程可控、结果可复现、具备溯源能力的重烃标准源,使 RGA 重端分析首次具备工业化应用条件。

本白皮书系统阐述正十二烷标准漏孔的技术背景、设计原则、应用价值及其对行业方法论的推动意义。

1. 行业背景与技术挑战

1.1 半导体真空系统中的重有机污染

在半导体制造与光刻相关工艺中,真空系统内除常规轻气体外,还广泛存在来源复杂的重有机污染物,主要包括:

真空泵油及润滑介质的返蒸

光刻胶、BARC 及溶剂在工艺或维护过程中的裂解残留

腔体材料、密封件及辅助部件的有机释气

此类污染物通常具有分子量高、蒸气压低、抽速慢、易吸附并产生记忆效应等特征,对先进工艺窗口构成长期、隐性的系统性风险。

1.2 传统 RGA 分析的局限

在正十二烷标准漏孔引入之前,RGA 校准与分析主要集中于低质量数区(如 H₂、N₂、Ar、CO₂),而对 >100 amu 区域的重烃信号多停留在趋势观察层面。

其结果是:

重有机污染可被观测,但难以定量

不同设备、不同时间、不同 Fab 之间缺乏可比性

相关判断高度依赖经验,难以形成审核级工程证据

3. 正十二烷标准漏孔的技术实现原则

正十二烷标准漏孔基于精密微通道结构与低死体积阀控设计,实现:

已知且稳定的等效漏率输出

可控开启与关闭,避免对系统造成不可预测影响

与半导体真空系统和 RGA 的工程兼容性

其设计目标并非模拟污染事件本身,而是提供一种可管理、可量化的诊断源,用于评估系统对重有机物的响应能力。

4. 主要应用场景与工程价值

4.1 半导体制造与光刻

RGA 高质量数区灵敏度与一致性校准

真空系统重有机污染定量评估

泵返油、材料释气及记忆效应的工程诊断

Tool Qualification 与 Fab 技术审核支撑

4.2 RGA 与质谱仪设备

出厂性能验证与一致性测试

高 m/z 区性能评估

仪器维护与再标定

4.3 高端真空工程与计量

重分子抽速与滞留特性评估

重烃分析的溯源与对标

5. 行业方法论意义

正十二烷标准漏孔的推出,使重有机污染分析首次具备以下特征:

可量化:由趋势判断转向工程量化

可复现:跨设备、跨时间的一致性验证

可审核:为 Fab 与第三方审核提供明确依据

睿米认为,这一转变不仅是一项产品创新,更是半导体 RGA 应用方法论的重要补充。

附录 A:Fab 审核常见问题(FAQ)

Q:为什么选择正十二烷作为标准分子?

A:正十二烷在分子代表性、蒸气压可控性及 RGA 可检测性之间形成了工程上的最优平衡,适合作为基础标准。

Q:正十四烷或正十六烷是否可以替代?

A:更重分子更适合极限或研究用途,而正十二烷更适用于日常工程与审核场景。

Q:是否存在污染风险?

A:标准漏孔释放的是极低、可控通量,其用途是诊断系统能力,而非引入污染。

Q:为何不能使用轻气体外推?

A:重烃在离子化与传输行为上与轻气体存在本质差异,直接外推缺乏物理基础。

结论

睿米认为,正十二烷标准漏孔为半导体行业提供了一把衡量重有机污染的统一工程标尺,使 RGA 在高质量数区的应用从经验判断迈入工程化、标准化阶段。

该标准将长期作为重烃分析与应用的基础,并与更高分子量介质共同构建分层、完整的解决方案体系。